50 年以来,丹佛斯传动一直是全球电机变速控制领域的领导者。在全世界范围内,我们拥有最大的 VLT®和 VACON®变频器用户基数,并在各个行业积累了数十年的丰富经验。

人气:2645 时间:2020-07-20

变频器的使用已经经历了半个多世纪,其主要优点是降低了电能的消耗。随着工业4.0的发展,变频器的作用从纯功率处理器件转变为了自动化系统的智能元件。变频器能够用作智能传感器,使其成为实施工况监测时的一种自然选择。在本文中,我们将介绍如何将其用于供水和污水处理应用。

1、用于供水和污水处理应用的变频器新功能

作为功率电气转换的变频器已经使用了半个多世纪,今天,超过20%的电机采用了变频器进行驱动。使用变频器的主要原因在于降低了能源的消耗。然而,在供水和污水处理应用中采用变频器还有其他原因,如工艺控制(保持恒定的水压,从而避免高压引起的泄漏)、避免水锤或优化水井开采等。

自从引入微处理器来控制变频器以来,在原有功能功率处理基础上增添了其他功能。例如,变频器能够在污水处理应用中控制泵的运行,能够进行多泵控制,以及绕过某些频率以避免共振。在工业应用中,通过将运动控制集成在变频器中,变频器正在接管越来越多的PLC功能。

工业4.0的发展在这些附加功能的基础又带来了新的飞跃。工业4.0具有信息和互联功能,所以我们开始将变频器用作智能和网络传感器。

2、电机和变频器系统中的工业4.0

工业4.0是一个通用术语,其含义为第四次工业革命,其特征是万物互联(继第一次工业革命 – 机械化,第二次工业革命 – 电气化和第三次工业革命 – 自动化之后)。虽然这个词有些模糊,但可以将工业 4.0 定义为:“利用整个价值链中所有的数字化可能性,实现人、设备和系统的智能互联”。

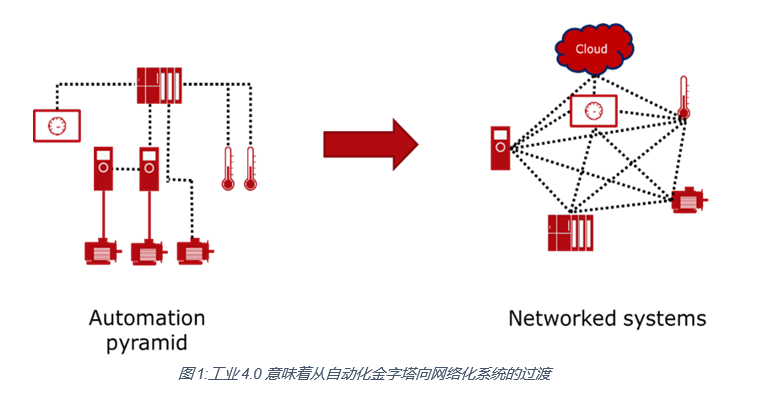

这种趋势为电机系统带来的影响在于,从所谓的“自动化金字塔”向互联系统的迁移,参见图1(左)。这意味着系统的各个部分,如电机、变频器、传感器和控制器等相互连接并连接至云端 – 在云端存储、处理、分析数据和制定决策,参见图1(右)。

3、变频器用作传感器

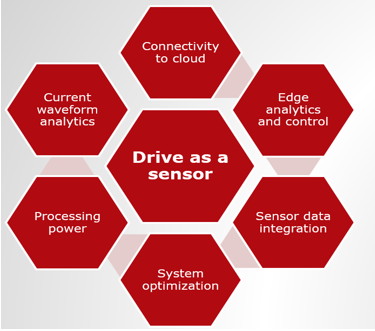

在变频器应用中,变频器内置微处理器和总线通讯选项,再结合电流和电压传感器,开辟了一些新的应用机会。此外,还可以几乎没有任何成本地连接更多传感器(如振动和压力传感器)。因此,变频器可以用作工况监测智能传感器(图2)。这些信息数据提供了各种应用,例如系统优化、能效优化和基于工况的维护。下一节我们将探讨传感器集成和基于工况维护的一些例子。

4、嵌入式工况监测

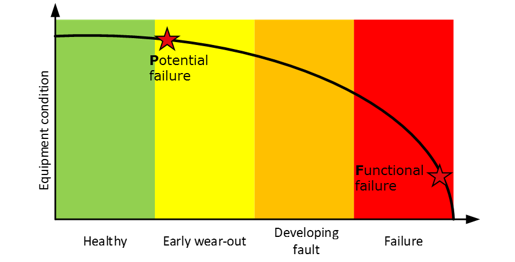

工况监测是一种用于监测设备运行状况的技术。为此,要选择关键参数作为表征故障的指标。设备状况通常会随着时间的推移而变差。图3显示了一种典型的下滑模式,也称为PF曲线。设备无法提供预期功能时,就表示发生了功能故障。基于工况维护的理念是,要在故障真正发生之前检测出潜在故障。这种情况下,可以在功能故障之前规划维护措施,其诸多优势如下: 缩短停机时间,避免非预期生产停止,维护优化,备件库存降低等。

4.1、振动水平监测

许多机械故障都会产生某种振动,例如轴承磨损、轴不对中、不平衡等。因此,振动监测已成为监测旋转设备的成熟先进技术。监测方法有很多种,从基本的简单监测到高度复杂的监测 [3]。一种广泛使用的方法是振动速度RMS监测[2]。该方法基于振动传感器所测量振动信号的RMS值。许多机械故障都对振动RMS有显著的影响,例如不平衡、轴不对中和松动。然而,变速应用中的挑战是振动与实际转速的相关性。机械共振是典型的例子。机械共振总是存在的,监测系统必须以某种方式来进行应对。通常,故障检测级别会设置为最坏的情况,以避免误报。这就降低了没有共振的转速区域内的检测精度。

如果为变频器安装并连接一个合适的振动变传感器,变频器则可以将传感器信号与转速等变频器内部信号,或者与应用相关的其他信号相关联,从而提供先进的监测。变频器可以早期检测故障,并提供关于系统运行状况的交通灯信息(参见图3),以防止功能故障。可以在下一个可能的维护中断之前,系统仍然可以继续运行的同时,提前准备和安排维护。

正常和故障状态下的振动水平还取决于传感器的类型、位置和安装。此外,它还随着要监测的实际应用而变化。因此,需要一个学习期。这可通过不同方式实现。第一种方法是学习运行初期的正常振动水平。即在应用正常运行的同时,变频器学习振动,而不影响运行。

收集到足够的数据时,变频器开始监测振动。第二种方法,变频器可以执行识别运行。这种情况下,变频器以收集足够多数据的方式控制电机。使用第二种方法的可能性取决于具体的应用。例如在供水系统中,泵在调试时不允许全速运行。

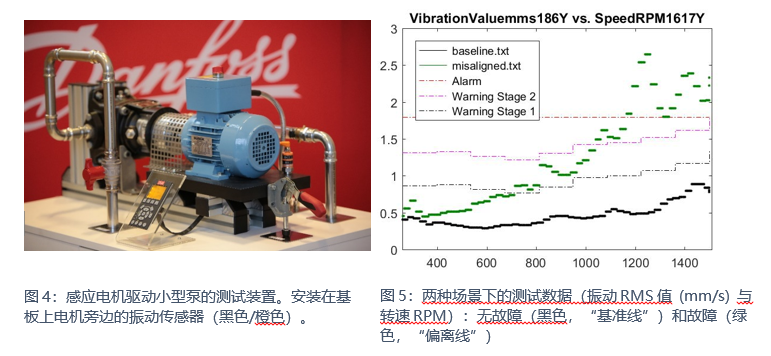

我们构建了一个测试装置来演示该功能。本次测试范围内的故障是电机轴不对中。轴不对中会增加轴承的机械载荷,从而降低轴承的使用寿命。此外,还会产生振动,从而可能在系统中产生二次效应。不对中的早期发现和校正可以延长轴承的使用寿命,避免停机。

图4显示了一个驱动小型泵的感应电机测试装置。使用红色手柄稍微抬高基板,可以产生一个角误差。在电机的基板上安装了一个振动传感器来演示这个概念。4-20 mA 传感器模拟信号已连接至变频器的模拟输入。

图5 显示了测试结果示例。显示了在两种场景下测量的振动 (mm/s) 与电机转速 (RMS) 的关系。在第一种情况下,系统运行状况良好。在此状态下,执行了基线测量。根据测量的基线确定警告和报警阈值。对于故障场景,使用红色手柄稍微抬高电机基板,产生了轴不对中,参见图5。故障状态下测量的振动以绿色显示。

在上面的示例中,变频器可以清楚检测到此故障。对于其他应用,基线数据可能有所不同。通常,即使在正常状态下,振动也与转速相关。监测时甚至还需要考虑共振点。不平衡、松动等其他故障类型会产生不同的模式。

4.2、电气特征分析

电机和应用的状况也可以通过电气特征分析来进行监测。这项技术已经研究了多年。早期的研究涉及直接在线机器,后面还研究了变频器应用 [5,6,7]。随着当今变频器处理能力和存储空间的增加,这些技术现在可以作为产品功能集成到产品中。

图6说明了这一基本概念。故障状态指标可以从电机电流和电压信号中提取。电流和电压的频率分量可能与电机或应用故障有关,如轴不对中或定子绕组故障等。电流和电压传感器无论如何都是变频器的基本部件。它们为控制电机提供必要的信号。这些信号可用于监测目的。因此,不增加额外的传感器成本。信号处理和分析技术在这方面起着重要作用。

作为电机控制器的变频器可以关联特定的电流谐波等监测值,以及变频器内的其他可用信息。例如,了解了控制器的状态,变频器就知道何时可以执行有意义的频谱计算。与振动水平监测一样,还可以将监测值与电机转速、负载和其他相关过程数据(如水管中的压力)进行关联,以获得更准确的故障信息。

4.3、泵中的负载监测

如上一节所示,变频器会测量电机电流和电压,其主要目的在于使用这些测量值来控制电机。基本电流和电压测量值用于计算电机功率、能量、实际电机转速或转矩等各种参数。这些值可可用于监测泵等设备的电机负载。

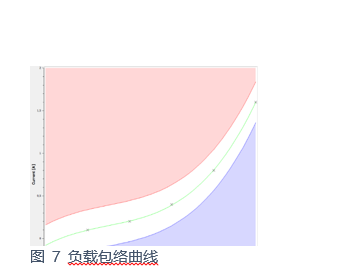

在负载取决于电机转速的应用中,转矩估计值可用于确定过载和欠载偏差。在基线期间,变频器“学习”负载的正态分布,或负载包络 – 如图 7 所示。与之前功能一样,也存在与电机转速之间的关联性。监测过程中,变频器可以检测过载和欠载情况,这可能是由于泵应用中的故障导致的,如: 污垢、砂化、叶轮破裂、磨损或其他。在空气压缩机中,它可以检测泄漏,在风扇应用中,它可以检测空气过滤器堵塞。简而言之,任何对负载有影响的异常情况都可以通过这种方式监控。

4.4实际工况监测

执行工况监测变频器的障碍是价格。在过去,只有关键系统才会配备工况检测,而现在,在不那么关键但仍然重要的应用中,变频器也可以完成此任务。

希腊佩特雷的喜力啤酒厂就是一个例子。它的容量为340万升,正在其污水厂进行工况监测试点。在废水处理方面,它使用了两台压缩机,功率为132千瓦。电机由2台VLT® AQUA Drive FC 202变频器控制,以监测电机和绕组的振动。

“在这种情况下,调试是相当容易的。我们升级了控制卡并启用了SW许可证。第二步是安装Hansford振动传感器,设置CBM参数,并启用对电机绕组、振动和负载包膜的监测。”丹佛斯产品经理Virgil Lupu说道。

“该项目一开始的目的是了解丹佛斯公司利用新的基于工况的监控功能可以提供什么,同时体验这些新的可能性,为未来创造新的策略。”对喜力来说,检测这些压缩机非常重要,如果系统出现故障,当局可以关闭啤酒厂。”丹佛斯全球大客户经理René Grywnow补充。

5、结束语

工况监测可用于实现基于工况的维护 – 这是从修正性和预防性维护的演变而来的。但是工况监测依赖于传感器数据; 安装额外的传感器可能非常昂贵。然而,如果应用中已经使用了变频器,则这是一个有价值的数据源,可以用于工况监测,节省不必要的费用。

6、参考文献:

[1]DIN ISO 10816 Mechanische Schwingungen - Bewertung der Schwingungen von Maschinen durch Messungen an nicht-rotierenden Teilen

[3]Robert Bond Randall: Vibration-based Condition Monitoring: Industrial, Aerospace and Automotive Applications

[4]Ifm: Operating instructions Vibration sensor VKV021, https://www.ifm.com/mounting/704575UK.pdf

[5]Hamid A. Toliyat, Subhasis Nandi, Seungdeog Choi, Homayoun Meshgin-Kelk: Electric Machines: Modeling, Condition Monitoring, and Fault Diagnosis, CRC Press, 2013

[6]Howard P. Penrose: Electrical Motor Diagnostics, Success By Design; 2nd ed. edition (2008)

[7]Sanjeet Kumar Dwivedi, Jorg Dannehl: Modeling and simulation of stator and rotor faults of induction motor and their experimental comparison, 2017 IEEE 11th International Symposium on Diagnostics for Electrical Machines, Power Electronics and Drives (SDEMPED)

审核编辑:王静

更多内容请访问企业网站(http://drives.danfoss.cn)

联系我们

联系我们名称:丹佛斯自动控制管理(上海)有限公司 地址:上海市宜山路900号科技大厦C楼20层

邮编:200233 电话:021-61513000 传真:021-61513100 Email:ddscn@danfoss.com